文章

产品

标题摘要内容

【建材天地】

电子报

〓最新动态 >>>

智能化陶机装备助力行业突破困局

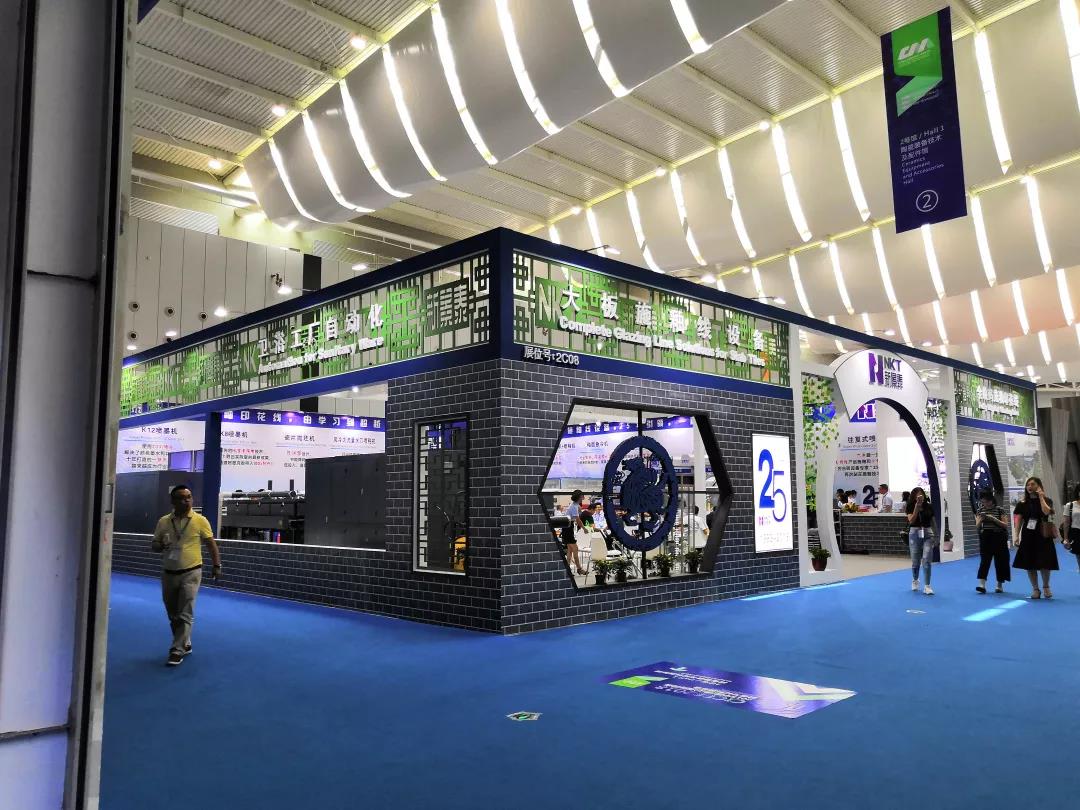

如今,行业内面临着产能过剩、产品同质化的困局,终端销售难,产品库存大,为寻求突破,很多陶瓷企业会尽量突出产品的个性化,在产品细节上做文章,而这需求强大的喷墨技术、大吨位压机、智能化窑炉、自动打包机等一些列陶机装备与配套技术的帮忙,帮助企业生产出差异化的优质产品。

如今,行业内面临着产能过剩、产品同质化的困局,终端销售难,产品库存大,为寻求突破,很多陶瓷企业会尽量突出产品的个性化,在产品细节上做文章,而这需求强大的喷墨技术、大吨位压机、智能化窑炉、自动打包机等一些列陶机装备与配套技术的帮忙,帮助企业生产出差异化的优质产品。

全数码施釉印花线是喷墨打印的创新方向

8年前,喷墨打印技术开始在中国陶瓷行业崭露头角,陶瓷行业在喷墨技术的应用下开创了一个璀璨夺目的喷墨时代,而现在,随着陶瓷行业对绿色智能制造的呼唤,喷墨机也走向了智能化的道路,并朝着智能化的方向加速迈进,功能更强大,打印更精准,工艺也更复杂。

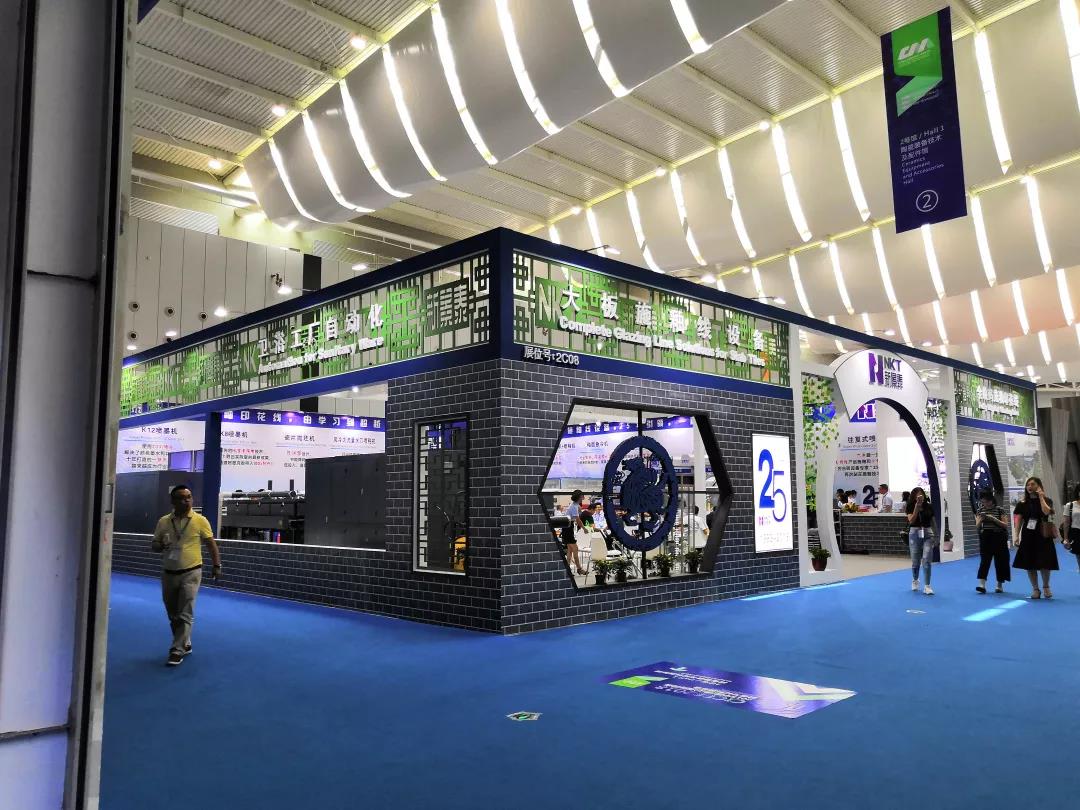

依稀记得,今年广州工业展以及中陶产品展前后,就有很多人讨论关于陶瓷行业离工业4.0还有多远,得到的结论就是目前中国陶瓷行业的智能化仍处于初级阶段,但从两大展会的情况来看,智能化概念还是得到了充分的体现,特别是全数码打印成了展会上的亮点,助力行业实现智能化。

EFI快达平在展会上发布了最新研发的第五代产品M5智能型打印机,EFI 工业打印全球副总裁 José Luis Ramón Moreno在发布会上称:“这一新系列先进的 Cretaprint 快达平产品是面向未来的平台”它是一款能够向工业4.0发展的打印机,是因为它包括与工厂管理工作流程连接的全方位数据监控(SCADA)应用软件,以及支持机器操作员监测打印机状态与在一个用户友好型的仪表板中读取生产数据的 EFI Go 移动app。它是独特的 EFI 生态系统的延伸,确保瓷砖的生产打印的顺利连接、智能操作、流线型与不间断的生产工作流程。

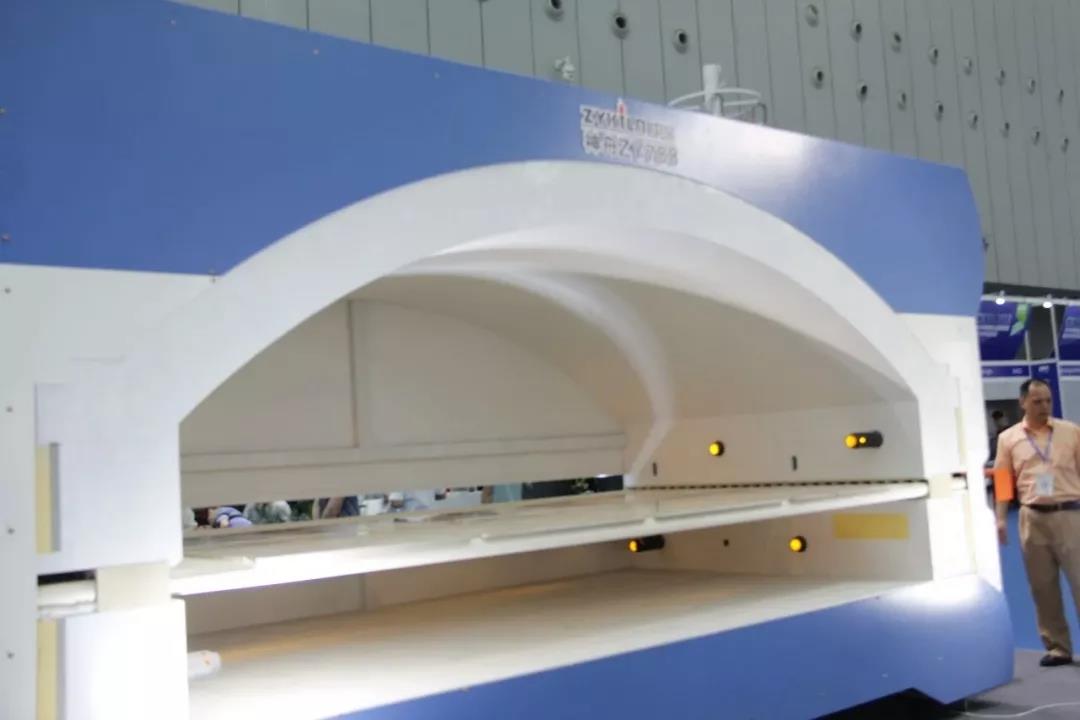

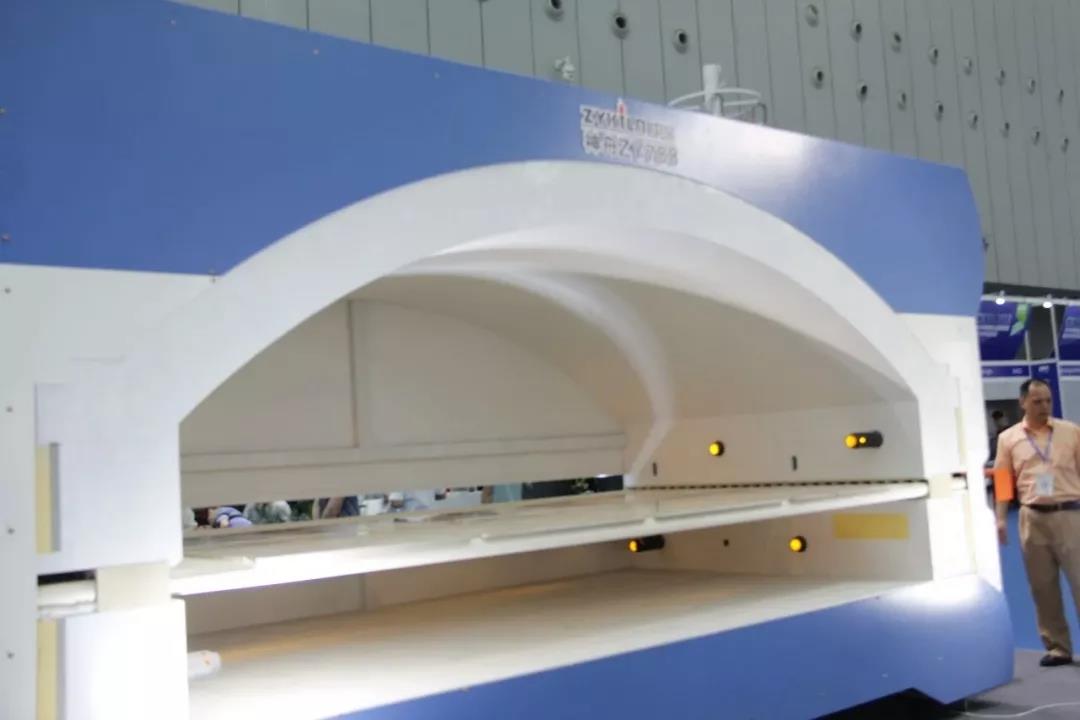

实现行业的智能化需要的是一条完整的智能化整线,陶瓷生产的整线智能化当然少不了包括淋釉、喷墨在内的施釉线,全数码喷墨是今年两展的亮点之一。两展上,美嘉陶机携行业内外领先水平的高性能陶瓷工业4.0数码喷墨生产线及最新产品“数码美嘉梦系列喷墨机”亮相,引起了同行和媒体的关注,美嘉工业4.0的数码喷墨生产线从釉面开始实现了数码打印方式,紧接着喷印基础墨水,和功能墨水,通过多机串联的技术,仅需一条皮带就可以将三台喷墨机串联在一起,使原本长达200米的生产线缩短至十几米,相当于取代了整条施釉线,美嘉工业4.0喷墨生产线实现了数码生产机到数码生产线的进化延伸。不仅如此,智能化的一个重要的表现就是有一个智能化的操作系统,“数码美嘉梦”系列机型使用了全新美嘉自主研发的HB系统,数据化的处理方式,智能化的储存功能,强大的锐化功能、细腻的灰度功能等都表现了美嘉产品的数码化。除此之外,新景泰和精陶也在展会上推出了自己的全数码大板施釉线。

全数码施釉线的概念在2014年意大利里米尼工业展上出现,当时凯拉捷特、西斯特姆和西蒂贝恩特都分别展示了自己的全数码施釉印花线概念机。今年5月,新景泰总经理彭基昌在为本刊而写的《全数码施釉印花线的研究》中曾提到陶瓷行业人士在里米尼工业展见到这项技术的感慨:“这技术不得了,30多米就搞定了我们动辄一两百米的施釉印花线,而且花色图案变化万千,将要改写使用了几十年的瓷砖施釉线的历史了!”全数码施釉线的实现缩减了施釉线的生产工序,不仅节约了生产成本,而且喷淋的效果更精准、更复杂,是喷墨设备研发的又一个新方向。但彭总当时也指出,真正的全数码施釉,路还远着呢,而且至今还未见到应用的实例。在中陶装备材料展的2018建陶喷墨装备与墨水发展趋势高层论坛上,彭总指出了全数码喷釉为何千呼万唤不出来的原因,这与大墨量喷头、供墨系统、快干墨水、多通道、超宽机型的开发有关。为了实现全数码施釉线概念,新景泰过去3年也做了不少工作,比如大墨量喷头的研发、超大循环量供墨系统的开发、超级数码打印系统的开发超强施釉线设备能力的提升等等。他也阐述了全数码施釉线至于瓷砖创新的意义:1.由2D(只有图片效果),到3D,产生凹凸效果,而且是随机生成的,实现真正意义的瓷砖表面装饰的3D打印,无版制模。2.为仿古砖的新产品开发提供了一个新式武器,木纹砖,大理石砖,布纹砖等更具真实效果。

未来,陶瓷行业高效、绿色、智能的生产方式已成必然,势必要实现陶瓷生产整线的智能化,作为陶瓷整线生产的一部分,陶瓷喷墨设备也将越来越智能化,通过智能化的喷墨方式,实现产品的差异化。

大吨位压机为大板创造更多可能

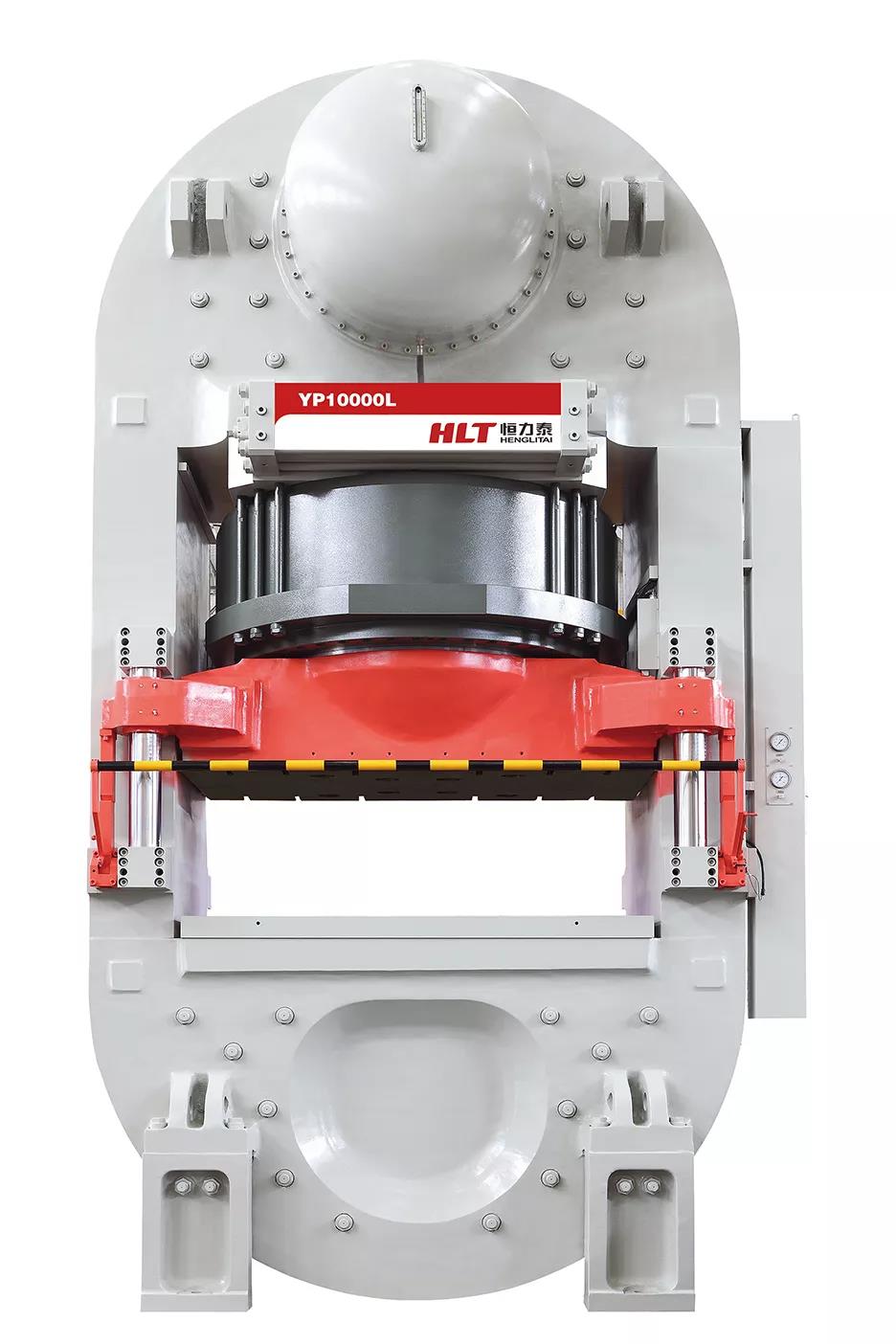

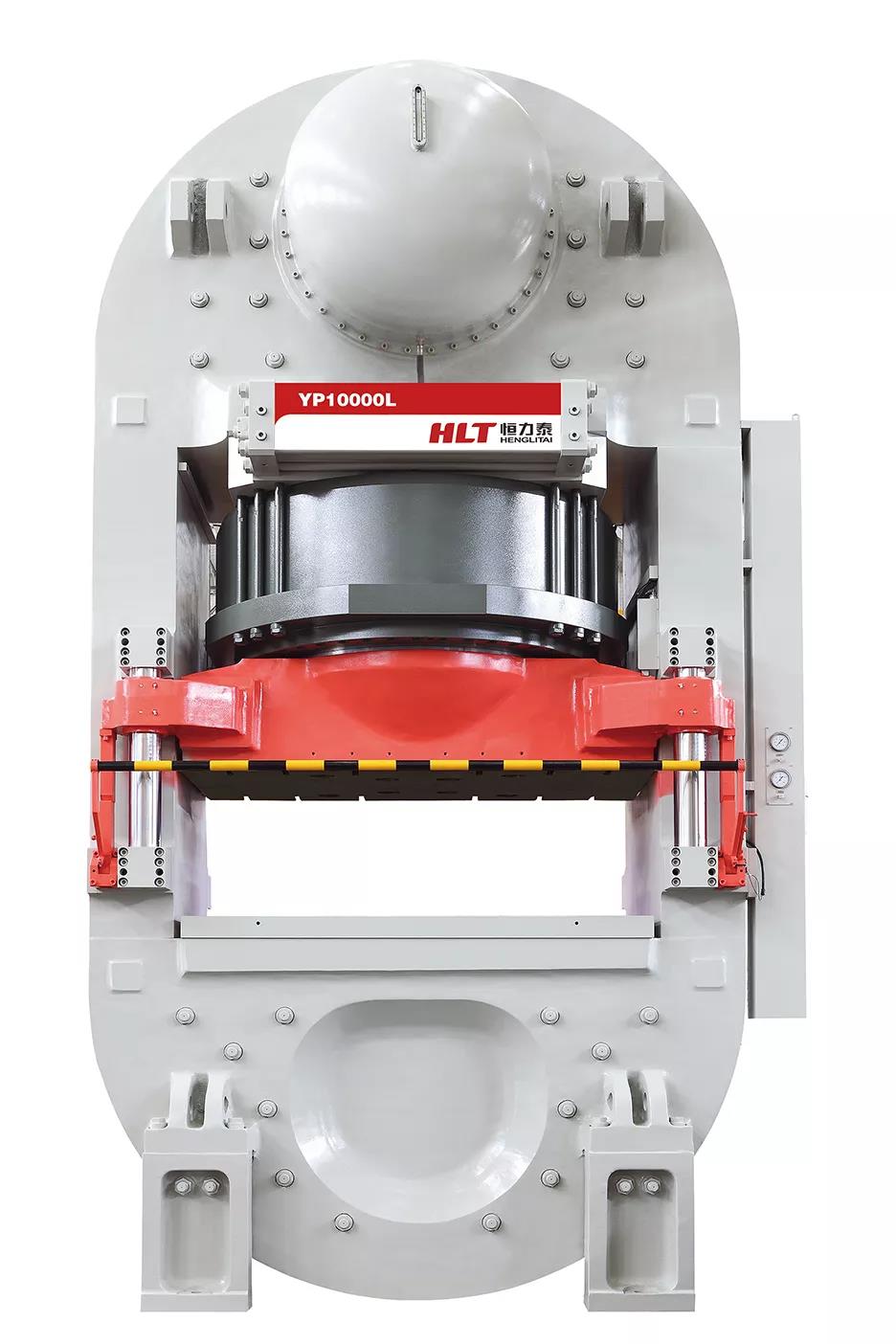

说到瓷砖和压机的关系,可以说是必不可分,不得不说压制是整个瓷砖制造的最重要的环节,压机也是陶瓷生产线上最重要的高新技术装备。而建筑陶瓷设备领域的范围相对狭窄,压机设备制造相关的企业也着实不算多,特别是专业度高的企业可以说是屈指可数,现在我们相对常见的陶瓷压机有:国产的恒力泰、科达,以及意大利的萨克米。就标准来说,陶瓷压机的生产制造并没有一个硬性的统一标准,不同的压机设备生产商的分类标准也不尽相同,但是一般习惯性的可以将压机分为大、中、小三种吨位。目前来讲,生产大尺寸瓷砖的瓷砖制造商大部分以大、中吨位压机为中心,但生产小尺寸瓷砖和腰线等成套产品的制造商主要使用小吨位压机为主。

随着大规格瓷砖频繁亮相,大板热潮真真正正的席卷了陶瓷行业,而压机作为关键的装备之一,要紧跟时代的步伐,近年来,大吨位压机成为市场的宠儿。 2015年,作为压机行业的领导者,佛山市恒力泰机械有限公司开发了亚洲首款“万吨级”压机YP10000并正式投放市场,这款里程碑式的作品承载着中国建陶行业的希望,同时,它也标志着中国陶瓷冲压机也进入了万吨级时代。在2017年1月,恒力泰超万吨级压力机yp 16800型压力机进军蒙娜丽莎,并在接下来的10个月内成功在市场中投放了3台,紧接着,恒力泰又接受了大量订单,全面生产,颇受市场的欢迎。

在终端瓷砖市场日趋需求多样化、个性化不断发展的过程中,瓷砖柔性化的定制成为了不可逆转的趋势。在行业转型、装备先行、陶器企业转型大板生产需求日益增强的背景下,恒力泰板材系列压机将使中国建陶行业发展到大板新时代。

同样是压制陶瓷大板,“欧洲模式”需要购买一整套系统,而恒力泰推荐的“中国模式”仅仅需要买一台单机设备,投入成本较低。恒力泰YP 16800型板材冲压机既能生产大规模瓷砖又能生产小规模瓷砖,只要更换模具即可,适合陶器公司灵活多样的柔性生产。

上文也说过,压制这一步在瓷砖生产中非常重要,瓷砖的原材料经过配合比、研磨等工序后,需要用压机压制成形,这一步是影响瓷砖品质好坏的重要步骤。 压机的额吨位在一定程度上确定了瓷砖的密度,瓷砖密度确定了瓷砖的耐磨性、吸水率等引人注目的瓷砖质量指标。但是,吨位越大并不是越好,如前所述,规格不同的瓷砖需要不同吨位的冲压机,规格和吨位一般是成比例的。

“大而薄”的可定制陶瓷产品必定会成为未来陶瓷汗液业的发展趋势,而大吨位、大吨位压机使陶瓷产品更大、更薄、更个性化成为可能,推动着整个行业步入“大板时代”。

“大规格陶瓷薄板是行业发展趋势和方向。”蒙娜丽莎集团董事长萧华曾说过:“传统陶瓷行业发展到了转型升级的时候,创新、节能、环保的材料是未来方向。”陶瓷薄板具有大、薄、轻、韧的特性,可广泛应用于大型商业空间、建筑幕墙等室内外墙地板领域,对推广我国绿色、节能建筑起着重要作用。

智能化窑炉助力陶业节能降耗

面对如今陶瓷行业成本上涨,环保压力,终端遇冷等各种复杂的问题,窑炉企业更需深耕产品,开拓市场,做好服务,打造更智能化、高效低能耗的精品窑炉。

自2015年开始,摩德娜技术团队一直致力于将空燃比系统在瓷砖辊道窑炉的应用更精益求精。摩德娜2.0版本的电子空燃比系统的辊道窑炉,在空燃比技术基础上更进一步,增加了一个带记忆的电子控制系统,将热工知识电子化,加入人工智能(AI)的元素。这个拥有热工知识的窑炉燃烧控制系统,可以在常规的运行情况下自动做出一系列的基本反应,窑炉智能化再添新篇章。

华信机械的辊道窑采用分散式排烟管路系统,选用高效节能风机,将窑内产生的废气以及热能排出窑外并输送往干燥器再次利用;各排烟口均设置分闸板,辊上、辊下温度场方便调节,新型的面板以及着色设计,面板与框架不接触,降低窑炉框架热量对面板的传导,能有效降低车间环境温度,优化的窑衬设计达到节能降耗的目的。

窑内烧成温度的控制采用温度调节器PID自动控制,属分散型控制。这种控制响应速度快,温控精度高。温度控制是靠自控阀根据温度调节器的指令对燃气量大小进行调节,来达到调温的目的。根据烧制产品的不同,烧嘴可更换不同的喷头以满足制品的烧成要求。

当事故隐患和设备故障发生时,系统不但会发出声光报警,还有自动响应,切断燃气供应,防止事故发生。当排烟压力不足、助燃风压不足、煤气压力超过最高和低于最低要求或是停电时,燃气总管电磁阀将自动切断燃气供应。

中窑神舟ZY788超节能环保零排放辊道窑,通过燃气控制和助燃风的控制采用双路压力流量控制方式,可大幅度降低能耗。

中鹏热能“高铁时代窑炉”关键的技术就是降低窑体外表面的温度。传统窑炉的外侧板一般都是紧靠着窑内的保温棉,高温就从薄薄的外侧板上传导出来,而外侧板上众多管道内部温度也很高,管道也会随之扩散热量。这样一来,窑炉外侧面板上温度高达60~80℃ 。中鹏热能用一些支架,把外侧板和保温棉距离拉开,让车间温度得以降低,使“高铁时代窑炉”外侧板附近温度能保持在40℃ 左右,人可以直接从容触摸。在智能化方面,“高铁时代窑炉”凭借中鹏热能云控系统(J-COS),通过互联网,将窑炉现场生产数据实时传送手机、ipad、电脑等终端,及时反馈给窑炉管理人员。传感器设备数据的采集,通过大数据分析,为进一步的智能化升级提供参数,优化配置。云控系统(J-COS)还可以通过微信公众号接收现场报警信息,包括产量、熄火等数据。在节能减排方面,中鹏热能的“高冷、高效、高温”助燃加热系统,更加科学环保。

金佰利总经理丁国友认为,虽然现在的窑炉技术都往智能化方面去提升,但窑炉的设计不能千篇一律,针对不同的产品,窑炉设计要综合考虑每个地区不一样的工艺、不一样的原料、不一样的产品要求。根据客户不同的需求多做精品窑,是窑炉企业争取市场份额的关键。

佛山市陶瓷行业协会顾问黄希然高工表示,跳出窑炉从陶瓷行业的整体概况来看,我国陶瓷产业的智能化、自动化还有很长的路要走,特别是分拣包装、仓储运输方面的机械化、智能化程度不高,生产线缩减至20、30人左右,甚至做到无人工厂,还有相当大的难度。黄工认为,智能化,就是设备与设备之间,设备在生产过程中与技术人员之间要有对话,要有沟通交流。(聂启俊)

瓷砖自动打包机:专注做出自主产品

随着人口红利逐渐消失,人力成本在不断上涨的同时,人们也越来越不愿从事体力繁重的工作。陶瓷行业作为传统的制造业,实现自动化、智能化生产早已提上日程,陶瓷产品自动包装机的发展迎来了春天。据了解,科达洁能、多麦机械、一鼎科技、金博特机械、锐博机电、爱陶机电、兰科机电、卓翔机械等大大小小的陶机装备企业都投入到瓷片智能化自动打包线上,并都取得一定的成绩。

原先一条瓷砖包装线大约需要4-5名工人,在使用瓷砖自动打包机后只需要一名工人即可,甚至一名工人可以同时看管两条瓷片生产线,这为企业降低了不少人力成本。除了可以节省人力成本,多麦机械目前还研发出瓷片包装机的视觉分选系统,用于釉烧窑出窑口、成品分选等工位。系统通过相机上传至电脑系统,与预置图像进行对比处理,从而判定此瓷的类别、属性,然后将处理结果传输到后续执行设备,是设备的“眼睛”。此外,多麦机械还研发了SG360双工位叠砖机,用于釉烧窑出成品分选、下线磨边后分选等工位。可通过人或分选系统的指令将不同色号的砖自动叠入到相应工位,为后续的自动包装做好叠砖工作。

随着当下陶瓷产品规格的不断增大,瓷砖自动打包机也根据产品的变化趋势进行调整更新。据了解,历时3年,多麦机械针对大规格产品生产出来的900×1800mm包装机已上市。在今年的中陶装备材料展上,科达推出的KXPZX240120/800大板连线自动包装线可兼容2400×1200mm、2000×1000mm、1800×1200mm、1800×900mm、1600×800mm等多种规格,打包效率得到大幅提升。与此同时,打包线还配备了机器人码包,码包方式可根据实际情况自由摆放。而金博特的包装机分为两种,一种是瓷片包装机,另一种是地砖包装机(包括大规格瓷砖和小规格瓷砖),现在,这两款产品在法库产区和福建产区的销售情况不错。

随着陶瓷生产自动化、智能化的进一步发展,自动包装机的市场需求量将越来越大,前景十分广阔,投身自动打包机领域的陶机配套企业也会越来越多,但是一个良好的竞争环境非常重要。一味地抄袭他人,只能抄到“皮毛”。只有做出自主产品,不断提高产品质量,优化产品性能,获得别人没有的优势,才具有竞争力。有如多麦机械总经理郑建村所说:“不管做什么事,我们都要有‘专’的精神,只要你比他人多用心,做得比别人好一点,都会带来意想不到的收获。”

全数码施釉印花线是喷墨打印的创新方向

8年前,喷墨打印技术开始在中国陶瓷行业崭露头角,陶瓷行业在喷墨技术的应用下开创了一个璀璨夺目的喷墨时代,而现在,随着陶瓷行业对绿色智能制造的呼唤,喷墨机也走向了智能化的道路,并朝着智能化的方向加速迈进,功能更强大,打印更精准,工艺也更复杂。

依稀记得,今年广州工业展以及中陶产品展前后,就有很多人讨论关于陶瓷行业离工业4.0还有多远,得到的结论就是目前中国陶瓷行业的智能化仍处于初级阶段,但从两大展会的情况来看,智能化概念还是得到了充分的体现,特别是全数码打印成了展会上的亮点,助力行业实现智能化。

EFI快达平在展会上发布了最新研发的第五代产品M5智能型打印机,EFI 工业打印全球副总裁 José Luis Ramón Moreno在发布会上称:“这一新系列先进的 Cretaprint 快达平产品是面向未来的平台”它是一款能够向工业4.0发展的打印机,是因为它包括与工厂管理工作流程连接的全方位数据监控(SCADA)应用软件,以及支持机器操作员监测打印机状态与在一个用户友好型的仪表板中读取生产数据的 EFI Go 移动app。它是独特的 EFI 生态系统的延伸,确保瓷砖的生产打印的顺利连接、智能操作、流线型与不间断的生产工作流程。

实现行业的智能化需要的是一条完整的智能化整线,陶瓷生产的整线智能化当然少不了包括淋釉、喷墨在内的施釉线,全数码喷墨是今年两展的亮点之一。两展上,美嘉陶机携行业内外领先水平的高性能陶瓷工业4.0数码喷墨生产线及最新产品“数码美嘉梦系列喷墨机”亮相,引起了同行和媒体的关注,美嘉工业4.0的数码喷墨生产线从釉面开始实现了数码打印方式,紧接着喷印基础墨水,和功能墨水,通过多机串联的技术,仅需一条皮带就可以将三台喷墨机串联在一起,使原本长达200米的生产线缩短至十几米,相当于取代了整条施釉线,美嘉工业4.0喷墨生产线实现了数码生产机到数码生产线的进化延伸。不仅如此,智能化的一个重要的表现就是有一个智能化的操作系统,“数码美嘉梦”系列机型使用了全新美嘉自主研发的HB系统,数据化的处理方式,智能化的储存功能,强大的锐化功能、细腻的灰度功能等都表现了美嘉产品的数码化。除此之外,新景泰和精陶也在展会上推出了自己的全数码大板施釉线。

全数码施釉线的概念在2014年意大利里米尼工业展上出现,当时凯拉捷特、西斯特姆和西蒂贝恩特都分别展示了自己的全数码施釉印花线概念机。今年5月,新景泰总经理彭基昌在为本刊而写的《全数码施釉印花线的研究》中曾提到陶瓷行业人士在里米尼工业展见到这项技术的感慨:“这技术不得了,30多米就搞定了我们动辄一两百米的施釉印花线,而且花色图案变化万千,将要改写使用了几十年的瓷砖施釉线的历史了!”全数码施釉线的实现缩减了施釉线的生产工序,不仅节约了生产成本,而且喷淋的效果更精准、更复杂,是喷墨设备研发的又一个新方向。但彭总当时也指出,真正的全数码施釉,路还远着呢,而且至今还未见到应用的实例。在中陶装备材料展的2018建陶喷墨装备与墨水发展趋势高层论坛上,彭总指出了全数码喷釉为何千呼万唤不出来的原因,这与大墨量喷头、供墨系统、快干墨水、多通道、超宽机型的开发有关。为了实现全数码施釉线概念,新景泰过去3年也做了不少工作,比如大墨量喷头的研发、超大循环量供墨系统的开发、超级数码打印系统的开发超强施釉线设备能力的提升等等。他也阐述了全数码施釉线至于瓷砖创新的意义:1.由2D(只有图片效果),到3D,产生凹凸效果,而且是随机生成的,实现真正意义的瓷砖表面装饰的3D打印,无版制模。2.为仿古砖的新产品开发提供了一个新式武器,木纹砖,大理石砖,布纹砖等更具真实效果。

大吨位压机为大板创造更多可能

说到瓷砖和压机的关系,可以说是必不可分,不得不说压制是整个瓷砖制造的最重要的环节,压机也是陶瓷生产线上最重要的高新技术装备。而建筑陶瓷设备领域的范围相对狭窄,压机设备制造相关的企业也着实不算多,特别是专业度高的企业可以说是屈指可数,现在我们相对常见的陶瓷压机有:国产的恒力泰、科达,以及意大利的萨克米。就标准来说,陶瓷压机的生产制造并没有一个硬性的统一标准,不同的压机设备生产商的分类标准也不尽相同,但是一般习惯性的可以将压机分为大、中、小三种吨位。目前来讲,生产大尺寸瓷砖的瓷砖制造商大部分以大、中吨位压机为中心,但生产小尺寸瓷砖和腰线等成套产品的制造商主要使用小吨位压机为主。

随着大规格瓷砖频繁亮相,大板热潮真真正正的席卷了陶瓷行业,而压机作为关键的装备之一,要紧跟时代的步伐,近年来,大吨位压机成为市场的宠儿。 2015年,作为压机行业的领导者,佛山市恒力泰机械有限公司开发了亚洲首款“万吨级”压机YP10000并正式投放市场,这款里程碑式的作品承载着中国建陶行业的希望,同时,它也标志着中国陶瓷冲压机也进入了万吨级时代。在2017年1月,恒力泰超万吨级压力机yp 16800型压力机进军蒙娜丽莎,并在接下来的10个月内成功在市场中投放了3台,紧接着,恒力泰又接受了大量订单,全面生产,颇受市场的欢迎。

在终端瓷砖市场日趋需求多样化、个性化不断发展的过程中,瓷砖柔性化的定制成为了不可逆转的趋势。在行业转型、装备先行、陶器企业转型大板生产需求日益增强的背景下,恒力泰板材系列压机将使中国建陶行业发展到大板新时代。

同样是压制陶瓷大板,“欧洲模式”需要购买一整套系统,而恒力泰推荐的“中国模式”仅仅需要买一台单机设备,投入成本较低。恒力泰YP 16800型板材冲压机既能生产大规模瓷砖又能生产小规模瓷砖,只要更换模具即可,适合陶器公司灵活多样的柔性生产。

上文也说过,压制这一步在瓷砖生产中非常重要,瓷砖的原材料经过配合比、研磨等工序后,需要用压机压制成形,这一步是影响瓷砖品质好坏的重要步骤。 压机的额吨位在一定程度上确定了瓷砖的密度,瓷砖密度确定了瓷砖的耐磨性、吸水率等引人注目的瓷砖质量指标。但是,吨位越大并不是越好,如前所述,规格不同的瓷砖需要不同吨位的冲压机,规格和吨位一般是成比例的。

“大而薄”的可定制陶瓷产品必定会成为未来陶瓷汗液业的发展趋势,而大吨位、大吨位压机使陶瓷产品更大、更薄、更个性化成为可能,推动着整个行业步入“大板时代”。

“大规格陶瓷薄板是行业发展趋势和方向。”蒙娜丽莎集团董事长萧华曾说过:“传统陶瓷行业发展到了转型升级的时候,创新、节能、环保的材料是未来方向。”陶瓷薄板具有大、薄、轻、韧的特性,可广泛应用于大型商业空间、建筑幕墙等室内外墙地板领域,对推广我国绿色、节能建筑起着重要作用。

智能化窑炉助力陶业节能降耗

面对如今陶瓷行业成本上涨,环保压力,终端遇冷等各种复杂的问题,窑炉企业更需深耕产品,开拓市场,做好服务,打造更智能化、高效低能耗的精品窑炉。

自2015年开始,摩德娜技术团队一直致力于将空燃比系统在瓷砖辊道窑炉的应用更精益求精。摩德娜2.0版本的电子空燃比系统的辊道窑炉,在空燃比技术基础上更进一步,增加了一个带记忆的电子控制系统,将热工知识电子化,加入人工智能(AI)的元素。这个拥有热工知识的窑炉燃烧控制系统,可以在常规的运行情况下自动做出一系列的基本反应,窑炉智能化再添新篇章。

华信机械的辊道窑采用分散式排烟管路系统,选用高效节能风机,将窑内产生的废气以及热能排出窑外并输送往干燥器再次利用;各排烟口均设置分闸板,辊上、辊下温度场方便调节,新型的面板以及着色设计,面板与框架不接触,降低窑炉框架热量对面板的传导,能有效降低车间环境温度,优化的窑衬设计达到节能降耗的目的。

窑内烧成温度的控制采用温度调节器PID自动控制,属分散型控制。这种控制响应速度快,温控精度高。温度控制是靠自控阀根据温度调节器的指令对燃气量大小进行调节,来达到调温的目的。根据烧制产品的不同,烧嘴可更换不同的喷头以满足制品的烧成要求。

当事故隐患和设备故障发生时,系统不但会发出声光报警,还有自动响应,切断燃气供应,防止事故发生。当排烟压力不足、助燃风压不足、煤气压力超过最高和低于最低要求或是停电时,燃气总管电磁阀将自动切断燃气供应。

中窑神舟ZY788超节能环保零排放辊道窑,通过燃气控制和助燃风的控制采用双路压力流量控制方式,可大幅度降低能耗。

中鹏热能“高铁时代窑炉”关键的技术就是降低窑体外表面的温度。传统窑炉的外侧板一般都是紧靠着窑内的保温棉,高温就从薄薄的外侧板上传导出来,而外侧板上众多管道内部温度也很高,管道也会随之扩散热量。这样一来,窑炉外侧面板上温度高达60~80℃ 。中鹏热能用一些支架,把外侧板和保温棉距离拉开,让车间温度得以降低,使“高铁时代窑炉”外侧板附近温度能保持在40℃ 左右,人可以直接从容触摸。在智能化方面,“高铁时代窑炉”凭借中鹏热能云控系统(J-COS),通过互联网,将窑炉现场生产数据实时传送手机、ipad、电脑等终端,及时反馈给窑炉管理人员。传感器设备数据的采集,通过大数据分析,为进一步的智能化升级提供参数,优化配置。云控系统(J-COS)还可以通过微信公众号接收现场报警信息,包括产量、熄火等数据。在节能减排方面,中鹏热能的“高冷、高效、高温”助燃加热系统,更加科学环保。

金佰利总经理丁国友认为,虽然现在的窑炉技术都往智能化方面去提升,但窑炉的设计不能千篇一律,针对不同的产品,窑炉设计要综合考虑每个地区不一样的工艺、不一样的原料、不一样的产品要求。根据客户不同的需求多做精品窑,是窑炉企业争取市场份额的关键。

佛山市陶瓷行业协会顾问黄希然高工表示,跳出窑炉从陶瓷行业的整体概况来看,我国陶瓷产业的智能化、自动化还有很长的路要走,特别是分拣包装、仓储运输方面的机械化、智能化程度不高,生产线缩减至20、30人左右,甚至做到无人工厂,还有相当大的难度。黄工认为,智能化,就是设备与设备之间,设备在生产过程中与技术人员之间要有对话,要有沟通交流。(聂启俊)

瓷砖自动打包机:专注做出自主产品

随着人口红利逐渐消失,人力成本在不断上涨的同时,人们也越来越不愿从事体力繁重的工作。陶瓷行业作为传统的制造业,实现自动化、智能化生产早已提上日程,陶瓷产品自动包装机的发展迎来了春天。据了解,科达洁能、多麦机械、一鼎科技、金博特机械、锐博机电、爱陶机电、兰科机电、卓翔机械等大大小小的陶机装备企业都投入到瓷片智能化自动打包线上,并都取得一定的成绩。

原先一条瓷砖包装线大约需要4-5名工人,在使用瓷砖自动打包机后只需要一名工人即可,甚至一名工人可以同时看管两条瓷片生产线,这为企业降低了不少人力成本。除了可以节省人力成本,多麦机械目前还研发出瓷片包装机的视觉分选系统,用于釉烧窑出窑口、成品分选等工位。系统通过相机上传至电脑系统,与预置图像进行对比处理,从而判定此瓷的类别、属性,然后将处理结果传输到后续执行设备,是设备的“眼睛”。此外,多麦机械还研发了SG360双工位叠砖机,用于釉烧窑出成品分选、下线磨边后分选等工位。可通过人或分选系统的指令将不同色号的砖自动叠入到相应工位,为后续的自动包装做好叠砖工作。

随着当下陶瓷产品规格的不断增大,瓷砖自动打包机也根据产品的变化趋势进行调整更新。据了解,历时3年,多麦机械针对大规格产品生产出来的900×1800mm包装机已上市。在今年的中陶装备材料展上,科达推出的KXPZX240120/800大板连线自动包装线可兼容2400×1200mm、2000×1000mm、1800×1200mm、1800×900mm、1600×800mm等多种规格,打包效率得到大幅提升。与此同时,打包线还配备了机器人码包,码包方式可根据实际情况自由摆放。而金博特的包装机分为两种,一种是瓷片包装机,另一种是地砖包装机(包括大规格瓷砖和小规格瓷砖),现在,这两款产品在法库产区和福建产区的销售情况不错。

随着陶瓷生产自动化、智能化的进一步发展,自动包装机的市场需求量将越来越大,前景十分广阔,投身自动打包机领域的陶机配套企业也会越来越多,但是一个良好的竞争环境非常重要。一味地抄袭他人,只能抄到“皮毛”。只有做出自主产品,不断提高产品质量,优化产品性能,获得别人没有的优势,才具有竞争力。有如多麦机械总经理郑建村所说:“不管做什么事,我们都要有‘专’的精神,只要你比他人多用心,做得比别人好一点,都会带来意想不到的收获。”

(以上图片部分来源网络)

-

24 2025-12

-

18 2024-04

4月家装盛宴 · 真实力 暖新家,莫干山家居第三届超级品牌日火爆来袭

莫干山家居秉承着“升华绿色空间,成就美好生活”的使命推出第三届超级品牌日“真实力,暖新家”活动,不仅提供全线产品的空前优惠,让利百万,更致力于将环保理念深入人心,普及至千家万户

-

26 2023-06

6月25日晚上,广东拾叁科技传媒有限公司,在广东佛山“智谷产业园”拾叁科技传媒总部举行了2023创变者大会。从战略、创意到媒介,聚焦创变革新赋能家居及建材陶瓷卫浴企业。多位在专业领域创变者,在不同的议题下,通过案例及实战经验帮助企业乃至行业重新想象并发现创新价值点。

-

21 2023-06

安格尔门窗 全球营销中心乔迁仪式暨2023年战略营销峰会圆满举办

2023年6月13日,安格尔门窗全球营销中心乔迁仪式在佛山重点打造的TIC时代全球创客小镇隆重举行。

-

20 2023-04

-

04 2020-05

-

26 2018-11

-

26 2018-11

建材天地

新一代艺术设计展,改变从这一刻开始

BUILDING MATERIAL WORLD

地址:佛山市金盈绿岛国际中心A2座806-808

邮编:582000

电话:0757-82716123

传真:0757-82710618

邮箱:jczk2000@126.com

邮编:582000

电话:0757-82716123

传真:0757-82710618

邮箱:jczk2000@126.com

会馆手机官网

COPYRIGHT (©) 2017 版权所有:建材天地

扫码关注微信

【免责声明】

本网站所提供的信息,由企业提供素材,小编整理编辑,仅供参考之用,如有侵权,请联系版主删除!